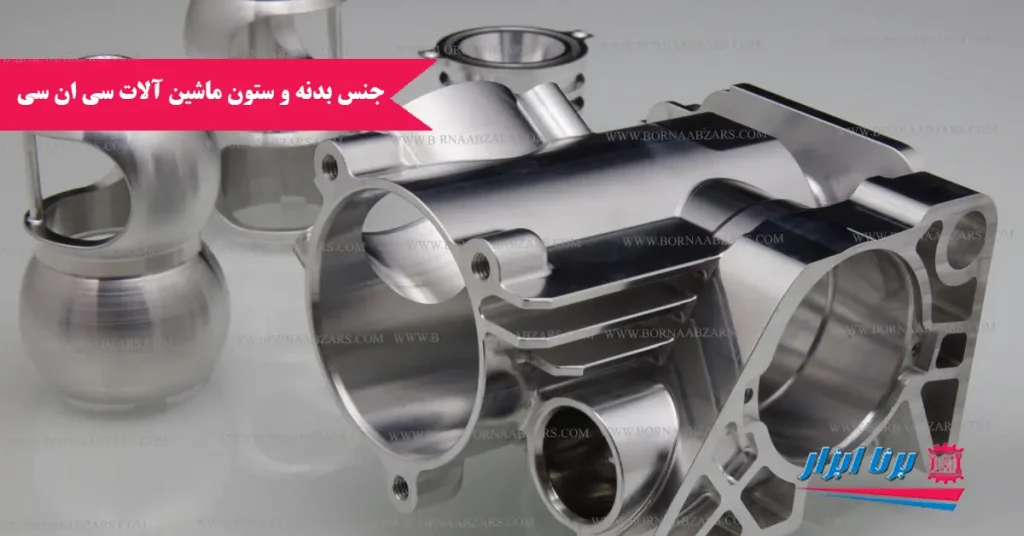

جنس ستون و بدنه CNC و تاثیر آن در میزان استحکام دستگاه، جنس ستون و بدنه دستگاه CNC نقش مهمی در استحکام و کیفیت عملکرد آن دارد. برای تولید محصولات با کیفیت بالا، استفاده از مواد مناسب در ساخت دستگاههای CNC ضروری است. انتخاب دقیق این مواد نهتنها میتواند میزان هزینهها را کاهش دهد، بلکه در صرفهجویی زمان نیز موثر است.

هدف این مقاله سادهسازی فرآیند انتخاب مواد مناسب برای دستگاه برش سی ان سی است و به بررسی انواع موادی که در کار با این دستگاهها بهکار میروند، میپردازد. در ادامه، لیستی از مواد ماشینکاری CNC که توسط برنا ابزار برای تولید قطعات سفارشی استفاده میشود، ارائه شده است. اغلب مواد مورد استفاده شامل آلومینیوم، فولاد ضد زنگ، فولاد کربن، برنج، مس، تیتانیوم و پلاستیکهای سخت هستند که هر یک ویژگیها و کاربردهای خاص خود را دارند.

فهرست مطالب

جنس ستون و بدنه CNC و تاثیر آن در میزان استحکام دستگاه

دستگاههای CNC میتوانند از مواد مختلف فلزی ساخته شوند، اما چدن از رایجترین موادی است که در تولید این دستگاهها به کار میرود. استفاده از چدن به دلیل مقاومت بالا، توانایی جذب ارتعاشات و تحمل بارهای سنگین مورد توجه قرار میگیرد.

بسته به کاربرد و نیازهای خاص، فلزاتی مانند فولاد و آلومینیوم نیز ممکن است در ساخت دستگاههای CNC مورد استفاده قرار گیرند. همچنین، دستگاههای CNC قابلیت ماشینکاری طیف گستردهای از فلزات و آلیاژها را دارند، که از جمله آنها میتوان به آلومینیوم، فولاد، فولاد ضد زنگ، برنج، مس، تیتانیوم و دیگر مواد اشاره کرد.

چدن چیست ؟

چدن به عنوان اصطلاحی برای توصیف گروهی از آلیاژهای فلزی به کار میرود که عنصر اصلی تشکیلدهنده آن آهن است. با این حال، به دلیل نام این ماده، برخی افراد به اشتباه تصور میکنند چدن کاملاً از آهن خالص تشکیل شده است، اما این برداشت صحیح نیست. در حقیقت، فولادهای کربنی معمولاً نسبت به چدنها دارای درصد بیشتری از آهن هستند. برای اینکه یک آلیاژ فلزی عمدتاً آهن، به عنوان چدن شناخته شود، لازم است درصد کربن آن بیش از 2 درصد باشد.

علاوه بر کربن، چدن شامل مقادیر کمی از دیگر عناصر آلیاژی نیز هست؛ منگنز و سیلیکون از رایجترین این عناصر بهشمار میروند. این عناصر اضافی برای بهبود ویژگیهای چدن به کار میروند و موجب دستهبندی خاصی در آلیاژهای چدن میشوند.

انواع چدن

چدن داکتیل: شامل ساختار گرهای از گرافیت است که در نتیجه انعطافپذیری بیشتری نسبت به سایر انواع چدنها نشان میدهد و همزمان از مقاومت مکانیکی بالایی برخوردار است.

چدن خاکستری: دارای گرافیت به شکل ورقهای است که بهبود قابل توجهی در فرآیند ماشینکاری نسبت به سایر انواع چدن فراهم میآورد.

چدن سفید: حاوی مقدار زیادی کاربید آهن است که باعث شکنندگی بالای آن میشود، اما در مقابل سایش مقاومت بسیار بالایی دارد.

چدن چکشخوار: در اصل نوعی چدن سفید است که تحت عملیات حرارتی ویژه قرار گرفته تا کاربیدهای آهن را به گرافیت گرهای تبدیل کند، و از نظر خواص مکانیکی شباهت زیادی به چدن داکتیل دارد.

آلیاژ های آلومینیوم

آلیاژهای آلومینیوم در ساخت قطعات ماشینکاری CNC نقش کلیدی ایفا میکنند. این مواد به دلیل وزن سبک و رسانایی حرارتی بالا، نه تنها بهرهوری را بهبود میبخشند، بلکه تولید قطعات با دقت فوقالعاده را نیز سادهتر میکنند. آلومینیوم را میتوان با عملیات حرارتی تقویت کرد تا استحکام بیشتری پیدا کند، در حالی که استفاده از افزودنیهایی نظیر منگنز و سیلیکون به حفظ پایداری ابعادی قطعات ماشینکاری شده کمک میکند. با افزایش جایگاه آلومینیوم در صنایع مختلف، کاربرد آن از ساخت بدنههای هواپیماهای استراتژیک گرفته تا تولید قطعات معمولی خودرو به صورت گستردهتر رو به گسترش است.

آلومینیوم 2007 / 3.1645 / Al-CuMgPb

این آلیاژ آلومینیوم خاص با درصد مس بین 3.3٪ تا 4.6٪ و تراشههای کوتاه، به دلیل ویژگیهای منحصر به فرد خود، گزینهای مطلوب برای استفاده در صنایع مختلف است. این ماده برای ماشینکاری با سرعت بالا و رزوهکاری کاملاً مناسب بوده و قابلیتهای عملکردی برجستهای ارائه میدهد. علاوه بر مس، عناصر دیگری مانند منیزیم و سرب نیز در ترکیب آن حضور دارند.

ویژگیهای برجسته: ماشینکاری عالی • قابلیت عملیات حرارتی • جوشپذیری پایین • مقاومت محدود در برابر خوردگی کاربردها: این آلیاژ اغلب در ساخت قطعات ماشینآلات، پیچ و مهرهها به کار میرود. اگرچه محتویات مس در آن باعث کاهش جوشپذیری و مقاومت در برابر خوردگی میشود، اما ویژگیهای دیگر آن این کمبودها را تا حدی جبران میکند.

آلومینیوم 2017A / 3.1325 / Al-Cu4Mg

آلیاژ آلومینیوم 2017A / Al-Cu4Mg یک ماده فرفورژهای قابل سختکاری با استفاده از فرآیند پیرسختی است که ترکیبی از استحکام بالا و شکلپذیری مطلوب ارائه میدهد. با توجه به نیازهای کاربرد، این آلیاژ قابل عملیات حرارتی بوده و میتواند ویژگیهای متنوعی پیدا کند.

برای مثال، از طریق عملیات حرارتی میتوان آن را به مادهای تبدیل کرد که هم مقاوم و هم انعطافپذیر باشد، و این موضوع آن را به گزینهای مناسب برای کاربردهای ساختاری تبدیل میکند. ویژگیهای برجسته: انعطافپذیری بالا • استحکام قابل توجه • عملکرد بینظیر کاربردها: عمدهترین استفاده این آلیاژ در صنایع هوافضاست، جایی که برای تولید اجزای ساختاری با نیاز به نسبت مقاومت به وزن بالا، ایدهآل محسوب میشود.

انواع فولاد ضد زنگ

فولاد ضد زنگ یکی از پرکاربردترین مواد در ماشینکاری CNC به شمار میآید و دارای درجههای متنوعی است که هر یک برای کاربردهای خاصی مناسب هستند. در میان این درجات، فولاد آستنیتی بیشترین کاربرد را در فرآیندهای ماشینکاری دارد. این نوع فولاد به دلیل مقاومت بالا در برابر خوردگی و بهرهمندی از طیف گستردهای از استحکام مکانیکی، از نرم تا سخت، گزینهای ایدهآل برای عملیات ماشینکاری CNC مانند تراشکاری، رزوهزنی، سوراخکاری و فرزکاری محسوب میشود.

فولاد ضد زنگ 303 / 1.4305 / X10CrNiS18-9

این آلیاژ فولاد ضد زنگ کروم نیکل آستنیتی با افزودن گوگرد به منظور بهبود قابلیت ماشینکاری تولید شده است. حاصل این فرآیند، مادهای است که ماشینکاری آسانتری دارد اما در عوض مقاومت آن در برابر خوردگی کاهش یافته است. فولاد X10CrNiS18-9 از نظر ویژگیهای مکانیکی، مادهای نسبتاً مقاوم به شمار میآید و در عین حال انعطافپذیری بالایی دارد که با طول شکست حدود 31٪ همراه است. ویژگیهای اصلی: استحکام بالا • ماشینکاری آسان • انعطافپذیری خوب • مقاومت پایین در برابر خوردگی کاربردها: این نوع فولاد برای محیطهایی که تأثیر خوردگی محدود است یا نگرانی عمدهای ایجاد نمیکند، مناسب است و معمولاً در صنایع فرآوری مواد غذایی مورد استفاده قرار میگیرد.

فولاد ضد زنگ 304 / 1.4301 / X5CrNi18.10

فولاد ضد زنگ V2A یک نوع آلیاژ آستنیتی شامل کروم و نیکل است که در صنعت با نام فولاد ضد زنگ 18/8 شناخته میشود. این آلیاژ به دلیل حضور عنصر کروم، ویژگی مقاومت بالا در برابر خوردگی را ارائه میدهد. مقاومت کششی آن در محدوده 500 تا 700 مگاپاسکال قرار دارد. علاوه بر قابلیت ماشینکاری مناسب، رسانایی حرارتی آن نسبتاً پایین است. ویژگیهای مهم:

مقاومت عالی در برابر خوردگی

رسانایی حرارتی پایین

قابلیت ماشینکاری مطلوب

کاربردها:

این آلیاژ در تولید تجهیزات آشپزخانه نظیر تابه، لولهها، سینکها و بسیاری از محصولات دیگر مورد استفاده قرار میگیرد. شکلپذیری آسان آن موجب شده در صنایع غذایی و نوشیدنی و نیز سایر حوزههای صنعتی به طور گسترده کاربرد داشته باشد، بهویژه به دلیل مقاومت قابلتوجه در برابر خوردگی.

فولاد ضد زنگ 316L / 1.4404 / X2CrNiMo17-12-2

آلیاژ آستنیتی متشکل از کروم، نیکل، مولیبدن و نیتروژن به دلیل ترکیب عناصر خود، دوام و ویژگیهای مطلوب بسیاری را ارائه میدهد. افزودن مولیبدن به این آلیاژ موجب افزایش مقاومت در برابر خوردگی و پایداری در محیطهایی با اسیدهای غیر اکسیدکننده و ترکیبات کلریک شده میشود. این ماده مقاومت حرارتی بالایی دارد، اما پس از استفاده طولانیمدت در دامنه دمایی 425 تا 861 درجه سانتیگراد در آب، ممکن است کاهش یابد.

علاوه بر این، به راحتی قابلیت شکلدهی در طیف وسیعی از محصولات را دارد. ویژگیهای برجسته: مقاومت حرارتی مناسب • مقاومت عالی در برابر خوردگی • قابلیت جوشپذیری بالا کاربردها: این آلیاژ سهولت ماشینکاری دارد و به طور گسترده در تجهیزاتی مانند پردازش مواد غذایی، اتصالات قایق، پیچ و مهرهها، مهرهها و فنرها مورد استفاده قرار میگیرد.

گرید های فولاد

ماشینکاری CNC یک فرآیند خاص است که به کارگیری اجزای قدرتمند و قابل اطمینان مواد را میطلبد. درجات مختلف فولاد، به خصوص، نقشی اساسی در این فرآیند ایفا میکنند، زیرا بر یکپارچگی، دوام و دقت محصول نهایی تأثیر مستقیم دارند. در کاربردهای ماشینکاری CNC، معمولاً از فولاد با کیفیت بالا استفاده میشود، زیرا این نوع فولاد دارای استحکام کششی فوقالعاده و قابلیت جوشکاری عالی است.

فولاد 1.0038 / S235JR

این نوع فولاد ساختاری از فولاد نورد گرم خالص تولید شده و به دلیل انعطافپذیری، استحکام کششی و جوشپذیری عالی شناخته میشود. استحکام تسلیم آن بین 185 تا 235 مگاپاسکال متغیر است و معادل Fe360B محسوب میگردد. ماده S235JR میتواند برای فولادهایی با ویژگیهای شیمیایی و مکانیکی مشابه مورد استفاده قرار گیرد. ویژگیهای برجسته: انعطافپذیری مناسب • مقاومت بالا • قابلیت جوشپذیری مطلوب کاربردها: این ماده قابلیت شکلگیری در انواع محصولات مانند تیرآهن (I Beam)، کانالها، صفحات، میلههای زاویهای و موارد مشابه را دارد.

فولاد 1.0503 / C45

فولاد C45 به دستهای از فولادهای کربنی اشاره دارد که میزان کربن آن بین 0.42 تا 0.50 درصد وزن است. این نوع فولاد در میان انواع فولادهای کربنی تولید شده، از کمترین هدایت حرارتی و شکلپذیری برخوردار است. در کاربردهایی با سرعت بالا، ویژگیهایی مثل دقت ابعادی، سطح صاف و توزیع متمرکز نیرو باعث کاهش قابل توجه سایش میشود. ویژگیهای برجسته:

استحکام کششی بالا

شکلپذیری محدود

رسانایی حرارتی پایین

کاربردها:

فولادهای کربن متوسط عموماً در زمینههای مختلف مورد استفاده قرار میگیرند، اما فولاد C45 برای قطعاتی که نیازمند مقاومت بالا در برابر سایش هستند، بهویژه چرخدندهها، شفتها و یاتاقانها، بسیار مناسب است.

فولاد 1.0511 / C40

این فولاد، نوعی فولاد مهندسی کربن غیر آلیاژی است که با فرآیندهای فورج و عملیات حرارتی بهبود یافته است تا سختی بیشتری به دست آورد. برای کاربردهایی که نیاز به قدرت و استحکام بالا دارند، گزینهای مناسب محسوب میشود. فولاد 1.0511 یا C40، یک فولاد کربنی غیر آلیاژی با استحکام کششی بالا بوده و برای مواردی که استحکام زیاد مورد نیاز باشد، به خوبی عمل میکند.

ویژگیهای اصلی شامل استحکام برتر، قابلیت ماشینکاری بالا و غیر آلیاژی بودن است. موارد استفاده این گرید فولادی در انواع پروفیلها از جمله صفحات، ورقها، کلافها، نوارها، میلهها و آهنگریها قابل مشاهده است. همچنین، معمولاً در تولید قطعات خودرو، قطعات ماشینآلات، بدنه پمپ و شیرآلات، چرخ دندهها و اسپیندلها کاربرد گستردهای دارد.