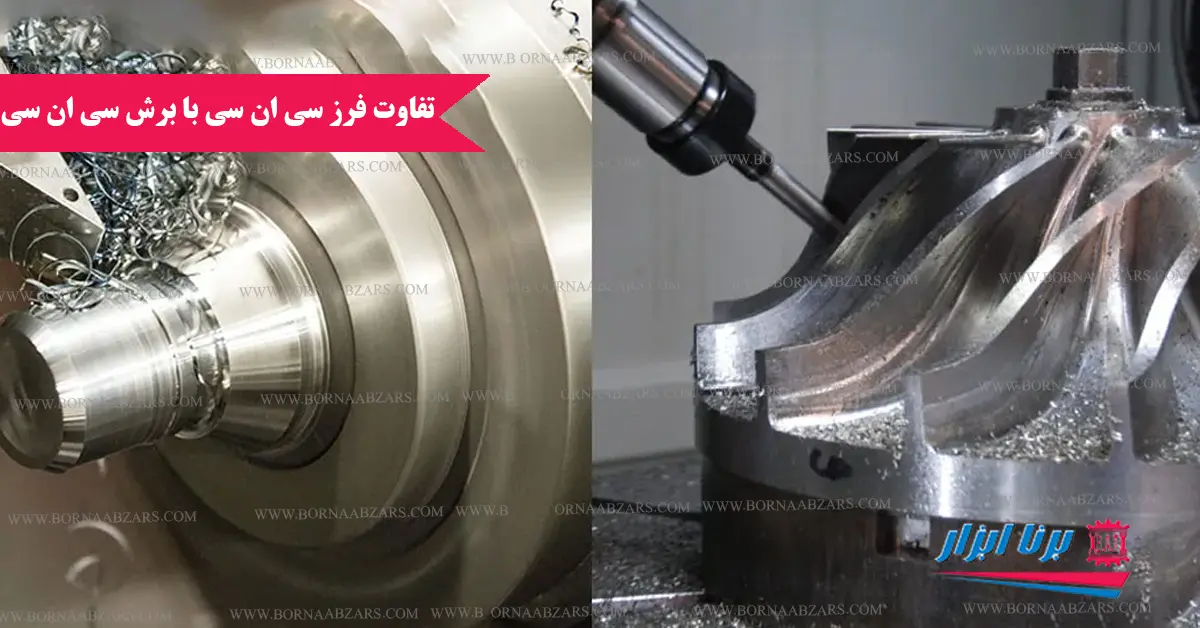

تفاوت فرز سی ان سی با برش سی ان سی ، امروزه فناوریهای پیشرفته و ماشینآلات صنعتی به بخشهایی حیاتی در تولید و فرآوری مواد تبدیل شدهاند. یکی از مهمترین تکنولوژیهایی که در این حوزه مورد استفاده قرار میگیرد، دستگاههای سی ان سی (کنترل عددی کامپیوتری) هستند. به خصوص زمانی که صحبت از دو روش محبوب و پرکاربرد یعنی فرزکاری سی ان سی و برشکاری سی ان سی به میان میآید، شناخت تفاوتهای این دو فرآیند برای افراد یا شرکتهای فعال در صنعت تولید، اهمیت زیادی پیدا میکند.

برشکاری سی ان سی به عنوان فرآیندی دقیق برای تقسیم و شکلدهی مواد شناخته میشود، در حالی که فرزکاری سی ان سی عمدتاً بر حذف مواد از یک قطعه کار تمرکز دارد. در این مقاله، قصد داریم جزئیات و تفاوتهای اساسی این دو روش را بررسی کرده و عواملی همچون سرعت اجرایی، دقت، فناوریهای مورد استفاده و کیفیت نهایی قطعات تولید شده را تحلیل کنیم.

برش سی ان سی

برش CNC یک فرآیند تولید پیشرفته است که در آن از دستگاههای کنترل عددی کامپیوتری برای برش و شکلدهی مواد استفاده میشود. این روش با بهرهگیری از ابزارهای برش مانند لیزر، واترجت یا تیغههای دقیق، قابلیت کنترل بسیار بالایی را ارائه میدهد. برش CNC در طیف گستردهای از صنایع کاربرد دارد؛ از تولید قطعات مکانیکی دقیق گرفته تا اجزای ساختمانی و حتی آثار هنری. مزیت اصلی این تکنولوژی، ترکیب سرعت و دقت بالاست که امکان تولید انبوه و همزمان قطعات مختلف را فراهم میکند.

ویژگیهای کلیدی برش سی ان سی

عملکرد CNC با بهرهگیری از فناوریهای پیشرفته در زمینه کنترل عددی دقیق، مجموعهای از ویژگیهای منحصربهفرد را ارائه میدهد. در این فرآیند، ابزارهای برش با دقتی بسیار بالا تنظیم میشوند تا قطعات تولیدی دارای کیفیت مطلوبی باشند. علاوه بر این، دستگاههای برش سی ان سی توانایی کار با مواد مختلفی از جمله فلزات، چوب و پلاستیک را دارند و برای هر نوع ماده، ماشینآلات مخصوصی طراحی شدهاند.

فهرست مطالب

فرز سی ان سی چیست؟

فرز CNC به عملیاتی گفته میشود که در آن مواد از قطعه کار برداشته شده و با کمک ابزار فرز، با دقت بالا و سرعت قابل توجه برش داده میشوند. این تکنیک معمولاً برای شکلدهی اشیاء و ایجاد سطحهای صاف و دقیق از انواع مواد اولیه مورد استفاده قرار میگیرد. در صنایع تولیدی و فنی، فرزکاری به عنوان یکی از روشهای اصلی برای ساخت قطعات با کیفیت و دقت بالا مطرح است. همچنین، فناوری فرز CNC امکان تولید اشکال پیچیده را فراهم کرده و در ایجاد جزئیات ظریف نقش مهمی ایفا میکند.

ویژگی فرز سی ان سی

یکی از ویژگیهای برجسته فرز سیانسی، دقت بالا و توانایی تولید قطعاتی با اشکال پیچیده و مهندسی است. این دستگاهها با قابلیت برنامهریزی و کنترل دقیق حرکت ابزار، امکان پردازش همزمان چندین قطعه را فراهم میآورند، بدون اینکه کیفیت سطح یا دقت ابعادی کاهش یابد. فرز سیانسی کاربرد گستردهای در ساخت اجزای مکانیکی، تجهیزات صنعتی و تولید محصولات سفارشی دارد.

تفاوت فرز سی ان سی با برش سی ان سی

نوع فرآیند

تفاوت اصلی میان فرز CNC و برش CNC در نوع فرآیند کاری آنها قرار دارد. در فرزکاری، بخشی از مواد از سطح قطعه حذف میشود، اما در برش، قطعه کار به بخشهای جداگانه تقسیم میگردد. این اختلاف مستقیماً بر کاربردهای صنعتی این دو روش تأثیر میگذارد و سبب میشود هر کدام در شرایط خاص، کارایی بیشتری داشته باشند.

دقت و کیفیت

یکی از جنبههای مهمی که باید مورد توجه قرار گیرد، کیفیت و دقت کار است. در مقایسه با برش سی ان سی، فرز سی ان سی معمولاً از دقت بیشتری برخوردار است و توانایی بالاتری در ایجاد جزئیات ظریف و پیچیده دارد. به همین دلیل، برای پروژههایی که نیازمند دقت بسیار بالا هستند، فرز کاری انتخاب مناسبتری محسوب میشود. با این حال، برش سی ان سی نیز به دلیل کارایی و سرعت بالا قادر است در مواردی مانند تولید انبوه نتایج قابل قبولی را ارائه دهد.

سرعت تولید

سرعت تولید یکی از حوزههای مهمی است که تفاوت میان این دو روش را به خوبی آشکار میسازد. برش سیانسی معمولاً نسبت به فرز سیانسی با سرعت بیشتری عمل میکند، زیرا قادر است فرآیند برش را بدون نیاز به ایجاد سطوح صاف یا حذف مواد زائد انجام دهد. این ویژگی بهویژه در شرایطی که تولید در حجم بالا ضرورت دارد، بسیار ارزشمند است. با این وجود، فرز سیانسی با وجود سرعت کمتر، مهارت ویژهای در ارائه نتایج با کیفیت بالا و دقت چشمگیر دارد.

نتیجهگیری

در نهایت، انتخاب بین فرز CNC و برش CNC به نیازهای ویژه هر پروژه بستگی دارد. فرز CNC به دلیل دقت بالا و قابلیت تولید قطعات پیچیده، گزینهای ایدهآل برای پروژههای حساس و تخصصی است. در مقابل، برش CNC با سرعت و کارایی چشمگیر خود، انتخابی مناسب برای تولید انبوه محسوب میشود.

هنگام تصمیمگیری میان این دو روش، ضروری است نیازها و ویژگیهای منحصر به فرد پروژه خود را مورد بررسی قرار دهید تا بتوانید بهترین راهکار را برگزینید. استفاده هوشمندانه از فناوریهای پیشرفته و کارآمد در این حوزه میتواند فرآیند تولید را بهینهتر کند و کیفیت محصولات نهایی را به طور قابل توجهی ارتقا دهد.